ショットブラスト VS エアブラスト

最終更新: 23 Apr 2025 | 7218 ビューアー |

ブラスト装置とは

ブラスト装置は様々な分類がありますが、まず投射方式において、大きくショット/エアーの2種類に分類されます。

ショットブラストは機械式とも呼ばれ、羽根車(インペラー)の回転力によって研磨材を投射する方式、エアーブラストは、圧縮空気などの風圧によって研磨材を投射する方式となります。

ショットブラストとは

ショットブラストは、回転する羽根車(インペラー)によって、研磨材を投げ飛ばすようにして投射するブラスト装置であり、機械式、研掃機などとも呼ばれます。

特徴としては、直接研磨材を投げるため、重量のある金属系研磨材が使用可能で、高い研削力を発揮できる点や、一度に広範囲かつ大量に研磨材を投射できるため加工効率が良い点、コンプレッサーを使用しないため電力消費が比較的小さい点が挙げられます。

したがって、ワーク全体を効率よくスピーディーに加工できる方式となっています。

一方で、ドライ方式であるため、加工時に発生する粉塵が発生します。

これは放置すると、作業者の塵肺などの危険が生じるため、加工室(キャビネット)の密閉と常時吸引、そして必ず集塵機がセットで必要となります。

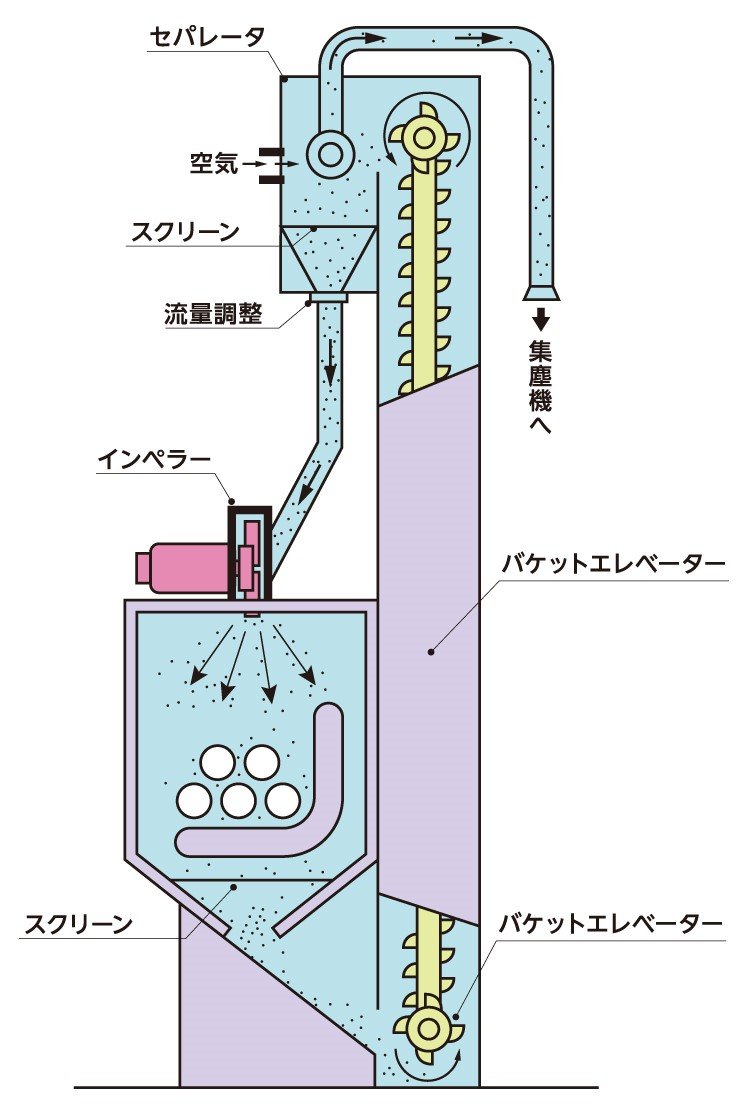

構造としては、下図に示すように、設備上部から研磨材が重力により導入管を通して羽根車に供給され、モーターで回転する羽根車によって研磨材が投射されます。

投射後の研磨材や削られたバリは設備下部に溜まり、バケットエレベーターによって掬い上げられ、設備上部でセパレーターと呼ばれる分離機において、比重の軽い粉塵やバリ、摩耗して小さくなった研磨材が風力によって集塵機へ回収されます。

比重が重く再利用可能な研磨材はそのまま羽根車に再投入されます。

エアーブラストとは

エアーブラストは、コンプレッサーやブロアーによって発生した空気圧によって研磨材を吹き付けるようにして投射するブラスト装置です。特徴としては、大きく2点あります。

1点目は研磨材の加速をエアーによって非接触で行えるため、脆く割れやすい研磨材(ガラス系等)や、硬度が高く接触部を強く摩耗させてしまう研磨材(セラミック系等)が使用できます。

2点目の特徴は、射出部のノズル形状を選択でき、特にノズル小径化によって投射位置を集中させ、微細な溝、穴加工などが可能となります。

以上2点はショットブラストにはない特徴となります。

また、ショットブラストと同様に、ドライ方式であるため、粉塵対策が別途必要となります。

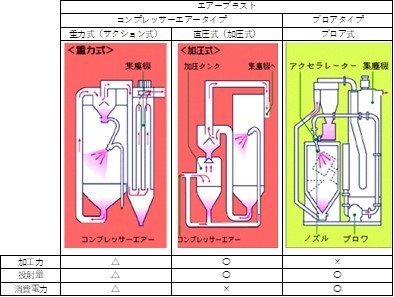

エアーブラストは下図に示す通り、大きく3種類に分類でき、それぞれ得意とする性能が異なります。

エアーを発生させる動力としては、高い圧力を生成できパワフルなコンプレッサーエアータイプと、消費電力の小さいブロアタイプの大きく2種類に分類できます。

さらに、コンプレッサーエアータイプは、研磨材の供給方法として、重力と負圧でノズル部まで引き込む「重力式(サクション式)」と、研磨材タンクも加圧して供給する「直圧式(加圧式)」の2種類に分類できます。

したがってエアーブラストは大きく分類すると重力式/直圧式/ブロア式の3タイプに分けられますが、それぞれ加工力、投射量、消費電力において性能が異なるため、用途や加工目的に合わせて選択します。

一般的には、性能のバランスが良い重力式(サクション式)が選択されることが多いです。

ウェットブラストとは

ウェットブラストは、投射方式としてはエアーブラストと同様、コンプレッサーの圧縮空気を使用しますが、投射物として研磨材に水を混合させた「スラリー」と呼ばれる泥状の研磨材を投射するブラスト装置です。

特徴としては、研磨材を水とともに投射することで、研磨材が小さくても飛散しないため、数μm単位の極小の研磨材が使用可能で、高精密な加工が可能です。

また、水を同時投射するため、洗浄効果が得られ、ワークの研磨材残りが少なく、粉塵も発生しにくいです。

一方で、水を使用するため、錆に弱い金属材料や、濡れることで性質が変化してしまう材料などには不適です。

その他、スラリーを含んだ排水の処理などを考慮する必要があります。